Habt Ihr Euch schon mal gefragt, wie Eure Lunch-Boxen, Trinkflaschen usw. produziert werden?

Um dieser Frage nachzugehen, habe ich das Werk der ELASTO GmbH & Co KG in Sulzbach-Rosenberg besucht!

Wie alles begann…

Gegründet wurde das Unternehmen 1980 von Gerhard und Hertha Sperber. Elasto ist noch immer ein reines Familienunternehmen, mittlerweile geführt in 2. Generation von Marcus und Frank Sperber und hat 330 Mitarbeiter!

Schon von Anfang an hat sich ELASTO auf die Produktion von langlebigen Mehrweg-Kunststoffartikeln spezialisiert. Dabei werden in der Fertigung ausschließlich sortenreine Kunststoffe eingesetzt, auf die Durchmischung verschiedener Materialien wird verzichtet. Das hat einen entscheidenden Vorteil: denn sortenreine Kunststoffartikel sind zu 100 Prozent recycelbar ♻️!!!😊

Ab in die Produktion!

Ein Großteil der Produkte ist MADE IN GERMANY – davon konnte ich mich in der Produktion persönlich überzeugen.

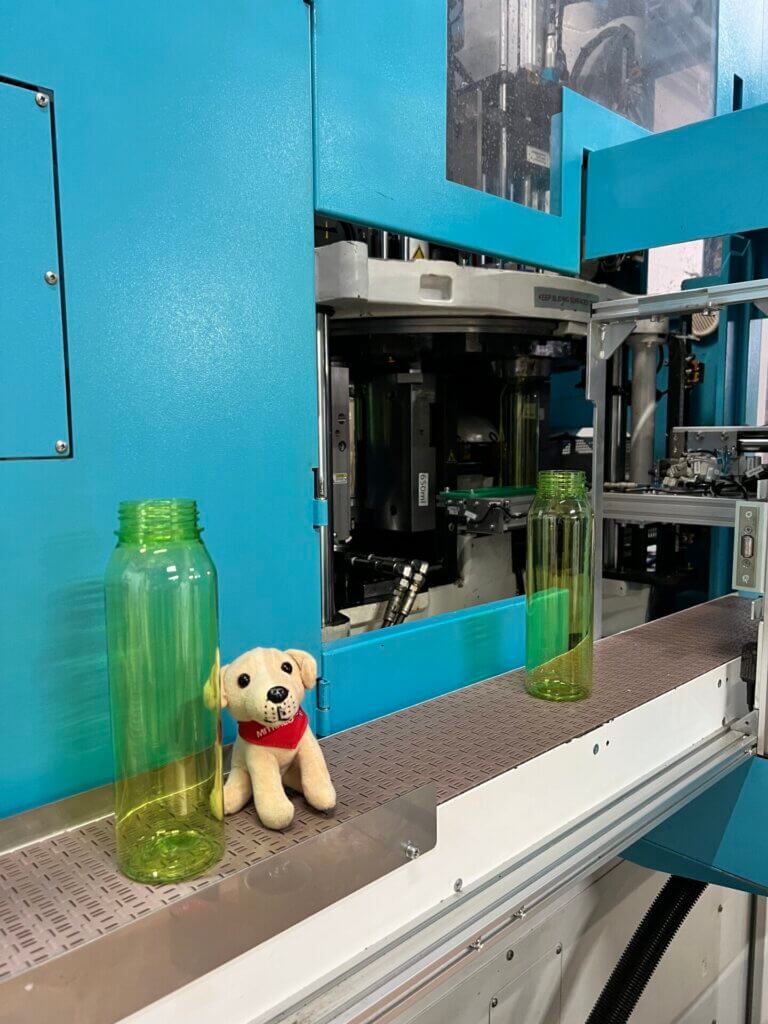

Hier stehen 50 Spritzgussautomaten, die eine individuelle Produktgestaltung in einer unbegrenzten Farbvielfalt bieten – mit einem Produktionsumfang von bis zu 250.000 Stück pro Tag!

Der Tampondruck ist eine tolle Sache! Der namensgebende Silikon-Tampon überträgt die Farbe auf den Druckbereich. Durch die starke Verformbarkeit des Tampons, kann er auf nahezu jeder Oberfläche aufgetragen werden – hier z.B. auf Karten-Zippern für FedEx…

Das automatisierte Kleinteillager hat mir besonders Spaß gemacht – anscheinend ist dort auch ein Doppelgänger von mir unterwegs 😉…

Fazit meines Besuchs bei ELASTO in der Oberpfalz:

Es war wirklich sehr spannend für mich, bei der Herstellung dieser nachhaltigen Werbeartikel dabei sein und mithelfen zu dürfen!

In der Fertigung werden ausschließlich sortenreine thermoplastische Kunststoffe eingesetzt. Durch das moderne Recyclingsystem leistet das Unternehmen einen wichtigen Beitrag zu mehr Nachhaltigkeit in der Werbemittelbranche! 🌍

Alle dort hergestellten Kunststoffartikel können am Ende ihrer Lebensdauer gereinigt an ELASTO zurückgegeben werden ♻️!

Sie werden farb- und sortenrein getrennt und eingemahlen. Das daraus gewonnene Granulat wird dem Produktionsprozess erneut beigefügt, was durch den gleichbleibend chemischen Aufbau des Kunststoffes problemlos möglich ist!

Mit vielen tollen Eindrücken im Gepäck geht es wieder weiter mit meiner Tour und ich besuche den nächsten Lieferanten. Ich bin schon richtig gespannt was mich dort erwartet – aber davon mehr in meinem nächsten Blogbeitrag 😎.

Bis bald!

Euer Brady

PS: Wenn Ihr auf der Suche nach nachhaltigen Werbeartikeln von ELASTO seid, dann schickt mir am besten gleich eine ANFRAGE!

Dafür bekommt Ihr dann einen PLÜSCH-BRADY als Geschenk! Ihr könnt Euch auch gerne bei mir persönlich per Mail melden!